解决方案

高压变频器在热电厂硫化床锅炉风机上的应用

1现场简介

青岛恒源热电有限公司现有三台UG-75/5.3-M19-75t/h循环硫化床锅炉,一台QFW-15-2被压式汽轮发电机组,一台QFW-12-2被压式汽轮发电机组,是集中供热、发电为一体的热电联产企业,负责整个黄岛经济开发区工业热源供应。在75t/h循环硫化床锅炉送风机系统配置了两台同型号的G4-68-14D型风机,一次风机基本参数见下表1,二次风机基本参数见下表2,锅炉一次风机、二次风机均采用恒转速运行,调节风门挡板调节风量,恒速电机驱动风机。

表1为现场一次风机基本参数,表2为现场二次风机基本参数。

2 存在问题

通过锅炉热力试验、数据统计分析,锅炉风机系统采用挡板调节方式在实际运用中存在以下问题:

⑴挡板式调节,对锅炉蒸发量、温度、压力进行调节时,就要同时调整风门,使之与负荷变化相适应,不仅调速线度差,而且容易造成机械设备震动大,设备损坏率高;

⑵挡板式调节拖动锅炉风机电机始终以额定转速转动,风机单耗和电机的功率存在浪费能源,锅炉风机电机长期在额定负荷30-50%状态下运行,存在着大量浪费能源现象;

⑶风机电机接在10kV高压母线段,电机采用过载热偶保护,短路采用空气开关保护,保护性能差,容易造成开关越级跳闸;

针对上述情况公司对设备进行变频改造,恒源公司在节约成本的策略前提下,考虑到国产高压变频器设备水平已接近国际水平,能满足运行要求,公司公开招标,进行性价比比较,结果山东开云手机在线登录入口(中国)开云有限公司电子科技发展有限公司生产的JD-BP38-250F型和JD-BP38-315F型高压变频调速器胜出。

3 锅炉燃烧过程的变频调速系统改造方案

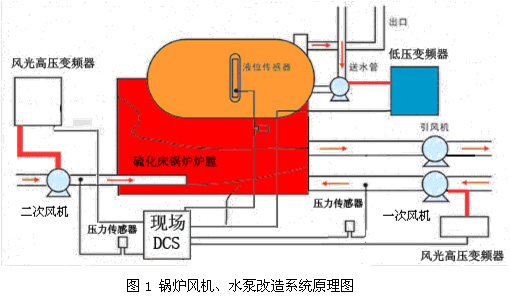

经变频改造后新的控制系统结构如图1所示,一次风机(315kW)、二次风机(250kW)、供水水泵均采用单回路控制,风机均采用恒压变流量控制方式,水泵采用恒液位控制方式。风机的控制回路均由压力传感器、压力控制器、DCS及风光高压变频器组成,水泵控制回路由液位传感器、水位控制器、DCS及变频器组成。

新的锅炉燃烧控制系统只是将原系统的阀门开度控制信号经DCS转接到变频器上,变频器采用DCS控制。通过4-20mA模拟信号,根据炉膛负压控制变频器的输出频率,并由DCS输出脉冲信号,控制变频器的启动和停止。变频器还可以向DCS反馈运行、停止、准备就绪、报警、故障、主电源电压异常,变压器超温等信号,以及变频器的电流、电机转速等模拟量信号。改造的工程量很小,但整体性能大幅提高。一是执行机构(包括变频器、风机、电机)的线性度得到改善;二是执行机构的反应速度也更加及时。这两点都有利于控制精度的提高和系统的稳定性。

考虑到原系统均全天运行,为使系统可靠运行,操作、维护方便。改造后一次风机使用315kW变频器控制,二次风机使用250kW变频器控制,正常运行时采用变频运行,变频故障时采用旁路工频运行。

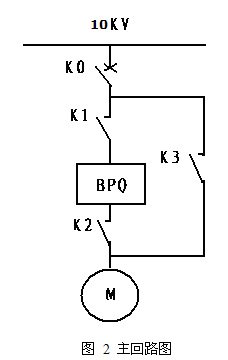

根据用户现场要求,此次两台变频器均采用一拖一控制方案,采用手动旁路控制,其一次电路如下图2所示:

K0 用户原高压开关

K1、K2和K3 变频器旁路开关柜高压隔离开关

BPQ JD-BP38系列高压变频器

M 高压电动机

变频器控制风机为一拖一控制,旁路开关柜用于工/变频切换。K1,K2和K3为三个高压隔离开关,要求K2和K3不能同时闭合,在机械上实现互锁的同时实现电磁互锁。K3断开,K1和K2闭合,风机变频运行;K1和K2断开,K3闭合,风机工频运行。

另外,为了安全,变频故障信号和上一级的高压开关柜也实现互锁,实现高压故障连跳功能。

4 变频器的系统结构

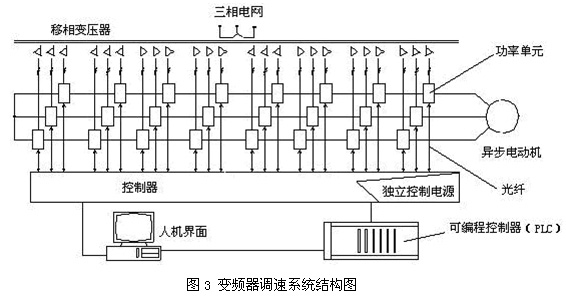

JD-BP38系列高压变频调速系统的结构见图3,由移相变压器、功率单元和控制器组成。变频器共有24个功率单元,每8个功率单元串联构成一相。

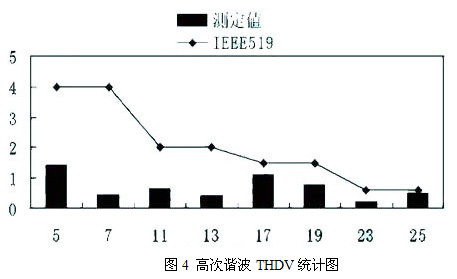

变频器采用移相多脉冲整流变压器,二次侧所接各个单元产生的高次谐波电流在相位上产生偏移,因此在变压器一次侧互相抵消,将一次侧到电网的电流谐波控制到最小。变频器输入电流谐波在不加任何滤波器的情况下也能满足IEEE519国际标准,实际检测值如图4所示。

控制器核心由高速32位DSP和HMI协同运算来实现,精心设计的算法可以保证电机达到较优的运行性能。人机界面提供友好的全中文监控和操作界面,同时可以实现远程监控和网络化控制。控制器用于柜体内开关信号的逻辑处理,以及与现场各种操作信号和状态信号的协调,增强了系统的灵活性。

每个功率单元结构上完全一致,可以互换,为基本的交-直-交单相逆变电路,整流侧为六支二极管实现三相全桥整流,通过对IGBT逆变桥进行正弦PWM控制,开关器件采用1700V的IGBT。而低压变频技术目前已经非常成熟,因此变频单元的可靠性极高。

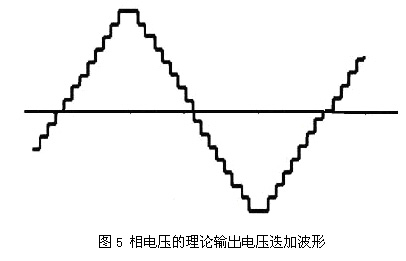

变频器的相电压输出为8个单元串联输出,相电压输出17电平。每个单元的输出都采用正弦波PWM波形调制,载波频率为3kHz,输出电流为正弦波,输出电压非常近似正弦波。相电压的理论输出电压迭加波形如图5所示。

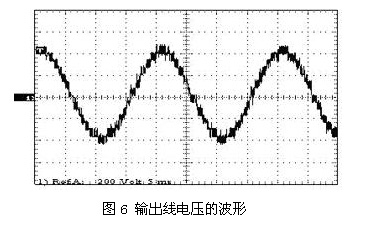

另外,控制器与功率单元之间采用多通道光纤通讯技术,低压部分和高压部分完全可靠隔离,系统具有极高的安全性,同时具有很好的抗电磁干扰性能,并且各个功率单元的控制电源采用一个独立于高压系统的统一控制器,方便调试、维修、现场培训,增强了系统的可靠性。控制器有一套独立于高压电源的供电体系,在不加高压的情况下,设备各点的波形与加高压情况基本相似,在模拟调试情况下八单元串联后输出的线电压如图6所示。给整机可靠性、调试、培训带来了很大方便。

5 风光高压变频器的主要技术特点

(1)采用高速DSP(TMS320F2812)作为中央处理器,运算速度更快,让控制更精准。系统升级更方便。

(2)飞车启动功能,能够识别电机的速度并在电机不停转的情况下直接起动。

(3)瞬间掉电再启动功能,运行过程中高压瞬时掉电三秒钟内恢复,高压变频器不停机,高压恢复后变频自动运行到掉电前的频率。

(4)线电压自动均衡技术(采用中性点漂移技术),变频器某相有单元故障后,为了使线电压平衡,传统的处理方法是将另外两相的电压也降至与故障相相同的电压,而线电压自动均衡技术通过调整相与相之间的夹角,在相电压输出较大且不相等的前提下保证较大的线电压均衡输出。

(5)单元内电解电容因采取了公司专利技术(专利号ZL 2003 2 0107356.2 ),可以将其使用寿命提高一倍;高压提升机产品采用了更长寿命的电力电容。

(6)单元串联多重化结构,模块化设计。这样IGBT承受电压较低,可以有较宽的过压范围(≥1.15Ue),设备可靠性更高。

(7)具备突发相间短路保护功能。如果由于设备原因及其他原因造成输出短路,此时如果变频器不具备相间短路保护功能,将会导致重大事故。变频器在发生类似问题时能够立即封锁变频器输出,保护设备不受损害,避免事故的发生。

(8)限流功能:当变频器输出电流超过设定值,变频器将自动限制电流输出,避免变频器在加减速过程中或因负载突然变化而引起的过流保护,最大限度减少停机次数。

(9) 故障自复位功能:当变频器由于负载突变造成单元或是整机过电流保护时,可自动复位,继续运行。

6 应用高压变频调速系统产生的效果

青岛恒源热电有限公司75t/h循环硫化床锅炉送风机系统变频改造中,选用型号JD-BP38-315F和JD-BP38-250F风光高压变频器,于2009年11月1日一次性投运成功,至今运行正常。变频运行后,风门全部打开,运行频率在30-40Hz,不仅完全满热电厂生产工艺要求,而且用户操作非常方便。变频器运行非常稳定,取得了良好的经济效益。

⑴节能效果明显。

(注:年运行时间按8个月计算,电费为:0.5元/kW·h)

⑵变频改造后,实现电机软启动,启动电流小于额定电流值,启动更平滑,延长电机和风机的使用寿命。

⑶改善了工艺。投入变频器后风机可以非常平滑稳定的调整风量,运行人员可以自如的调控,风机运行参数得到了改善,提高了效率。

⑷减少阀门机械和风机叶轮的磨损。安装变频调速后,风机经常工作在比原来定速时低,大大减少了风机叶轮的磨损,减少了风机振动。延长风机的大修周期,节省检修费用和时间。

⑸功率因数由原来的0.8左右提高到0.95以上,不仅省去了功率因数补偿装置,而且减少了线路损耗。

7 结语

在青岛恒源热电有限公司75t/h循环硫化床锅炉一次风机、二次风机采用高压变频器改造后,不但改善了锅炉的运行状况,增强了运行的安全可靠性,操作方便,而且有明显的节能效果。取得了良好的经济效益和社会效益。